Cat:محصولات

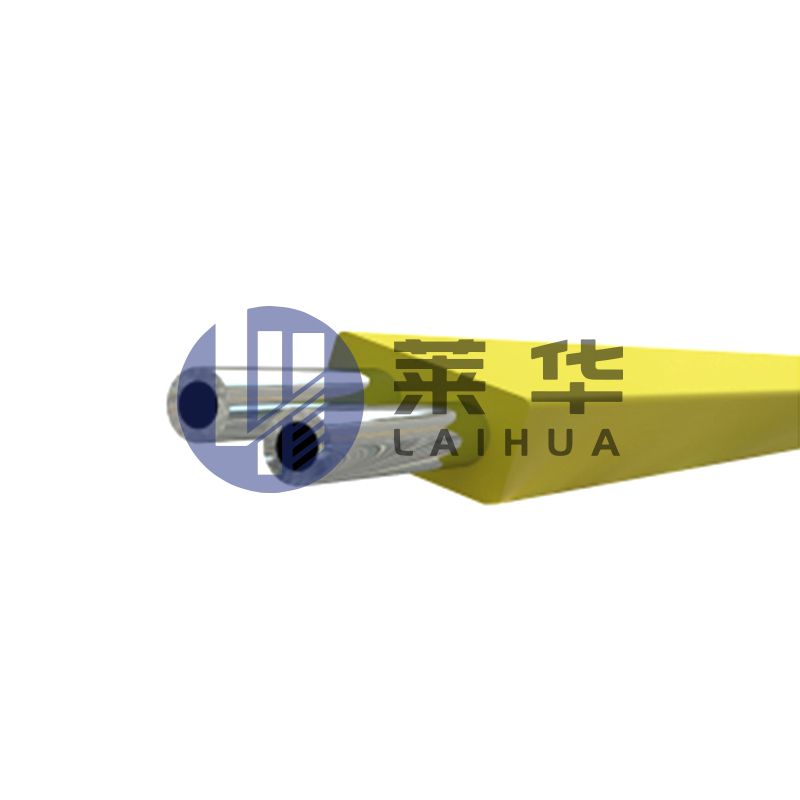

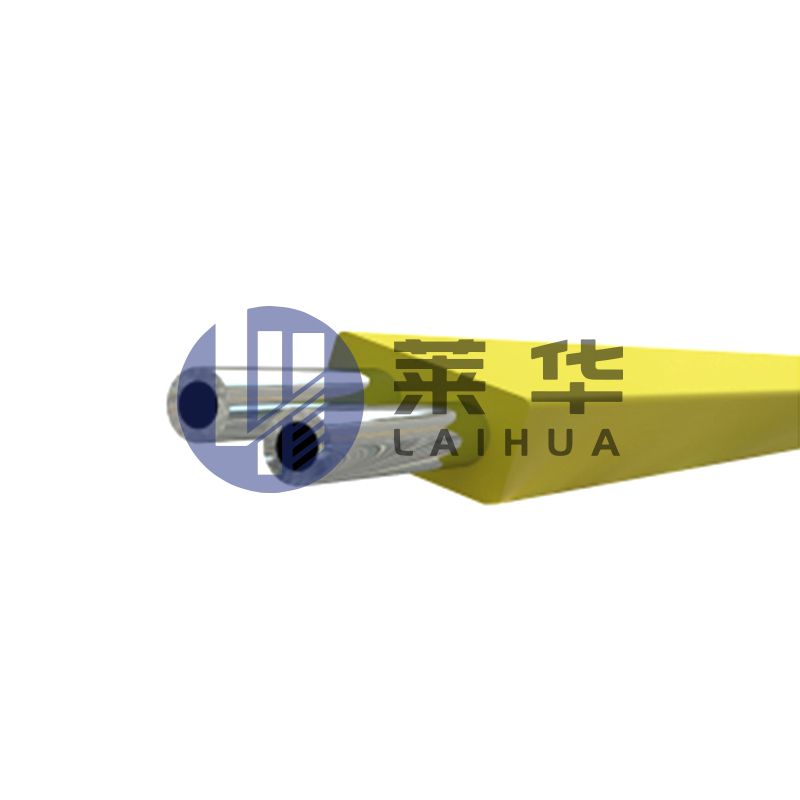

لوله های مداوم ، همچنین به عنوان لوله انعطاف پذیر یا لوله های انعطاف پذیر شناخته می شوند ، به طور گسترده ای در زمینه های کار خوب ، ورود به سیستم و ...

جزئیات را مشاهده کنید

صنعت نفت و گاز تحت برخی از سخت ترین و خواستارترین شرایط محیطی روی زمین فعالیت می کند. تجهیزات و مواد به طور معمول در معرض مواد شیمیایی خورنده ، فشارهای زیاد ، دمای نوسان و مواد ساینده قرار می گیرند. در چنین محیطی ، انتخاب سیستم های لوله کشی به یک عامل مهم در اطمینان از قابلیت اطمینان ، ایمنی و راندمان هزینه بلند مدت تبدیل می شود. در میان مواد مورد استفاده ، لوله پوشیده از فولاد ضد زنگ به عنوان یک محلول مؤثر ظاهر شده است که ترکیب مقاومت مکانیکی فولاد کربن با مقاومت در برابر خوردگی فولاد ضد زنگ است. ساختار فلزی دوگانه آنها باعث می شود که در چندین کاربرد در بخش نفت و گاز ، از اکتشاف بالادست تا پردازش پایین دست ، آنها را به ویژه ارزشمند کند.

یک لوله پوشیده از فولاد ضد زنگ از دو فلز مختلف تشکیل شده است که از نظر متالورژی به هم پیوند خورده اند. لایه داخلی یا روکش دار از فولاد ضد زنگ مقاوم در برابر خوردگی ساخته شده است ، در حالی که لایه بیرونی یا مواد پایه معمولاً از جنس استیل کربن یا فولاد آلیاژ کم است. این ترکیب به لوله اجازه می دهد تا در برابر حمله شیمیایی داخلی و استرس مکانیکی خارجی مقاومت کند. پیوند بین دو لایه به طور معمول از طریق تکنیک هایی مانند نورد داغ ، پیوند انفجار یا فرآیندهای روکش جوش حاصل می شود.

با ادغام خواص مفید هر دو ماده ، لوله های پوشیده از فولاد ضد زنگ تعادل بین عملکرد و هزینه را فراهم می کنند. آنها مقاومت در برابر خوردگی برتر را بدون نیاز به هزینه کامل فولاد ضد زنگ جامد ، که به ویژه در پروژه های زیرساخت نفت و گاز در مقیاس بزرگ که مایل لوله کشی مورد نیاز است ، بسیار مهم است.

بخش نفت و گاز شامل دست زدن به مایعات است که می توانند اسیدی ، شور باشند یا شامل سایر ترکیبات خورنده مانند سولفید هیدروژن و دی اکسید کربن باشند. لوله های فولادی معمولی ، هرچند قوی و مقرون به صرفه ، در این شرایط مستعد ابتلا به خوردگی هستند و منجر به نشت ، آلودگی و هزینه های نگهداری بالا می شوند. از طرف دیگر ، لوله های آلیاژی ضد زنگ جامد یا آلیاژ نیکل مقاومت بهتری را اما با هزینه قابل توجهی بالاتر و با وزن اضافه می کنند.

لوله های پوشیده از فولاد ضد زنگ با ارائه یک محلول ترکیبی ، این معضل را برطرف می کنند. لایه فولاد ضد زنگ محافظت از خوردگی را فراهم می کند ، در حالی که پشتی کربن از فولاد کربن استحکام و استحکام ساختاری را تأمین می کند. این ترکیب به اپراتورها کمک می کند تا هزینه های مواد را کاهش دهند ، طول عمر تجهیزات را افزایش دهند و استانداردهای ایمنی را در محیط های عملیاتی پیچیده و تهاجمی حفظ کنند.

در عملیات نفت و گاز بالادست ، که شامل اکتشاف و تولید است ، لوله های پوشیده از فولاد ضد زنگ در سیستم های حفاری و استخراج به طور گسترده استفاده می شوند. محیط بالادست غالباً شامل قرار گرفتن در معرض گازهای ترش ، فشارهای زیاد و مواد ساینده منتقل شده از مخازن عمیق زیرزمینی است.

خطوط جریان که روغن خام و گاز طبیعی را از چاه چاه به مراکز فرآوری منتقل می کنند ، غالباً در معرض مایعات خورنده حاوی دی اکسید کربن ، سولفید هیدروژن و کلریدها قرار می گیرند. از لوله های پوشیده از فولاد ضد زنگ در این خطوط جریان برای جلوگیری از خوردگی و به حداقل رساندن خطر نشت استفاده می شود. قدرت مکانیکی آنها به آنها اجازه می دهد تا در حالی که روکش ضد زنگ از سطح داخلی در برابر حمله شیمیایی محافظت می کند ، در برابر فشارهای خارجی از محیط اطراف مقاومت کنند.

در عملیات حفاری در خارج از کشور ، RISERS چاههای زیرزمینی را به سیستم عامل های تولید متصل می کند. این مؤلفه ها باید هم فشارهای داخلی بالا و هم نیروهای خارجی را از جریان های اقیانوس تحمل کنند. ترکیبی از مقاومت ساختاری و مقاومت در برابر خوردگی ، لوله های پوشیده از فولاد ضدزنگ را برای استفاده در سیستم های آسانسور ایده آل می کند. لایه استیل ضد زنگ در برابر خوردگی آب دریا محافظت می کند ، در حالی که پشتی استیل کربن پشتیبانی مکانیکی لازم را فراهم می کند.

محیط های زیر آب به دلیل قرار گرفتن در معرض مداوم در برابر آب شور و درجه حرارت متفاوت بسیار فاسد هستند. لوله های پوشیده از فولاد ضد زنگ اغلب برای ساخت خط لوله زیرزمینی انتخاب می شوند زیرا آنها یک جایگزین بادوام و مقرون به صرفه برای آلیاژهای مقاوم در برابر خوردگی جامد ارائه می دهند. آنها یکپارچگی را تحت فشار هیدرواستاتیک حفظ می کنند و در برابر خوردگی و خوردگی شکاف ناشی از کلریدها در آب دریا مقاومت می کنند.

بخش میانی صنعت نفت و گاز بر حمل و نقل ، ذخیره و توزیع متمرکز است. در این مراحل ، تغییرات خوردگی و دما همچنان نگرانی های مداوم است.

خطوط لوله ای که نفت خام ، محصولات تصفیه شده یا گاز طبیعی را در مسافت های طولانی حمل می کنند ، باید برای چندین دهه قابل اطمینان عمل کنند. از لوله های پوشیده از فولاد ضد زنگ در جایی استفاده می شود که مایعات حمل شده حاوی مواد خورنده هستند یا جایی که خط لوله از مناطقی با شرایط خاک به چالش کشیده می شود. ساخت دو لایه آنها به آنها امکان می دهد در برابر حمله شیمیایی داخلی و خوردگی خارجی از محیط اطراف مقاومت کنند.

در مخازن ذخیره سازی و شبکه های لوله کشی ، از مواد پوشیده از فولاد ضد زنگ برای کنترل میعانات ، هیدروکربن های تصفیه شده و مواد شیمیایی استفاده می شود. لایه ضد زنگ از آلودگی محصول ذخیره شده جلوگیری می کند و تعمیر و نگهداری ناشی از ایجاد خوردگی را کاهش می دهد. همچنین پاکیزگی بهتری را تضمین می کند ، که از اهمیت ویژه ای در امکانات سوخت های تصفیه شده یا گاز طبیعی مایع برخوردار است.

عملیات پایین دست شامل پالایش ، پردازش و تولید پتروشیمی است. این مرحله مواد را به دمای بالا ، اسیدهای قوی و واکنشهای شیمیایی پیچیده سوق می دهد. ترکیبی از مقاومت مکانیکی و مقاومت در برابر خوردگی ، لوله های پوشیده از فولاد ضد زنگ را به یک جزء اساسی در پالایشگاه و گیاهان پتروشیمی تبدیل می کند.

در پالایشگاه ها ، سیستم های لوله کشی فرآیند دارای مواد تهاجمی مانند اسید سولفوریک ، سولفید هیدروژن و هیدروکربن ها در دمای بالا هستند. لوله های پوشیده از فولاد ضد زنگ با جلوگیری از خوردگی و آلودگی فلز به حفظ یکپارچگی سیستم کمک می کنند. آنها معمولاً در واحدهای اصلاحات کاتالیزوری ، گیاهان آلکیلاسیون و ستون های تقطیر مورد استفاده قرار می گیرند.

مبدلهای حرارتی در معرض استرس حرارتی و هم در محیط خوردگی قرار دارند. لوله های پوشیده شده در پوسته ها و لوله های مبدل حرارتی در ضمن حفظ انتقال حرارت کارآمد ، در برابر خوردگی محافظت می کنند. لایه فولاد ضد زنگ در برابر تخریب شیمیایی مقاومت می کند ، در حالی که پشتی استیل کربن مهار فشار را فراهم می کند.

بسیاری از برنامه های پایین دست به کشتی های فشار و راکتورهایی نیاز دارند که بتوانند درجه حرارت و فشارهای شدید را کنترل کنند. مواد پوشیده از فولاد ضد زنگ اغلب برای ساخت دیوارهای این کشتی ها استفاده می شود. لایه ضد زنگ مانع از خوردگی مواد شیمیایی واکنشی می شود ، در حالی که پایه فولاد کربن یکپارچگی ساختاری را تحت استرس زیاد تضمین می کند.

امکانات نفت و گاز دریایی با برخی از اصیل ترین شرایط در صنعت روبرو هستند. قرار گرفتن در معرض مداوم در برابر آب شور ، رطوبت و نیروهای مکانیکی به موادی نیاز دارد که بدون تخریب می توانند تحمل کنند.

لوله های پوشیده از فولاد ضد زنگ به طور گسترده در سکوهای دریایی ، ماژول های فرآیند تاپ و خطوط لوله زیر استفاده می شوند. مقاومت در برابر خوردگی آنها حتی در محیط های با کمالیته بالا عملکرد قابل اعتماد را تضمین می کند. علاوه بر این ، لایه روکش به حداقل می رسد خطر خوردگی گودبرداری را که یک مسئله مشترک در کاربردهای دریایی است ، به حداقل برساند.

فراتر از عملکرد فنی ، لوله های پوشیده از فولاد ضد زنگ مزایای قابل توجه اقتصادی و زیست محیطی را ارائه می دهند. از دیدگاه هزینه ، استفاده از لوله های پوشیده ، هزینه های مواد را کاهش می دهد زیرا میزان فولاد ضد زنگ گران قیمت به حداقل می رسد. به جای ساخت کل سیستم ها از فولاد ضد زنگ جامد ، فقط یک لایه روکش نازک برای دستیابی به همان مقاومت در برابر خوردگی لازم است.

از دیدگاه محیطی ، دوام لوله های پوشیده ، نیاز به تعویض های مکرر را کاهش می دهد و باعث کاهش مصرف کلی مواد و زباله های تولید شده در طول عمر سیستم می شود. عمر طولانی مدت آنها همچنین به به حداقل رساندن خطرات زیست محیطی مرتبط با نشت یا خرابی تجهیزات ، به ویژه در اکوسیستم های حساس دریایی و ساحلی کمک می کند.

در حالی که لوله های پوشیده از فولاد ضد زنگ برای طول عمر طراحی شده اند ، شیوه های مناسب برای بازرسی و نگهداری هنوز هم بسیار مهم است. از روشهای آزمایش غیر مخرب مانند آزمایش اولتراسونیک ، رادیوگرافی و بازرسی ذرات مغناطیسی برای تشخیص نقص یا لایه لایه بین روکش و فلز پایه استفاده می شود. نظارت منظم از تشخیص زودهنگام مسائل اطمینان حاصل می کند و به حفظ ایمنی عملیاتی کمک می کند.

جوشکاری مناسب و تکنیک های پیوستن نیز در حین نصب ضروری است. برای اطمینان از یکپارچگی لایه روکش باید به فرآیند جوش توجه شود ، زیرا ورودی گرمای نادرست می تواند منجر به ترک خوردگی یا کاهش مقاومت در برابر خوردگی شود. با نصب صحیح و بازرسی دوره ای ، لوله های پوشیده می توانند چندین دهه عملکرد قابل اعتماد را ارائه دهند.

علی رغم مزایای بسیاری از آنها ، لوله های پوشیده از فولاد ضد زنگ چالش های خاصی را در ساخت و کنترل کیفیت ارائه می دهند. فرآیند پیوند باید با دقت کنترل شود تا از حفره ها یا پیوند ناقص بین لایه ها جلوگیری شود. تولید همچنین برای اطمینان از یکپارچگی متالورژیکی به مدیریت دما و پس از پردازش نیاز دارد.

با این حال ، تحقیقات و توسعه مداوم به بهبود تکنیک های تولید ادامه می یابد. پیشرفت در پیوند رول و فن آوری های روکش انفجار باعث افزایش استحکام و قوام اوراق قوام شده است. نمرات جدید از جنس استنلس استیل با مقاومت در برابر خوردگی بالاتر نیز معرفی می شود و کاربرد لوله های پوشیده در محیط های عمیق تر و فاسد تر را گسترش می دهد.

از آنجا که صنعت نفت و گاز همچنان به دنبال مزارع عمیق تر در خارج از کشور و عملیات دما و فشار بالاتر است ، تقاضا برای عملکرد بالا ، مواد مقاوم در برابر خوردگی همچنان به رشد خود ادامه می دهد. پیش بینی می شود لوله های پوشیده از فولاد ضد زنگ نقش مهمی در برآورده کردن این الزامات ضمن تعادل عملکرد ، هزینه و پایداری داشته باشند.

صنعت نفت و گاز به موادی بستگی دارد که می توانند در شرایط شدید بدون به خطر انداختن ایمنی یا کارآیی انجام دهند. لوله های پوشیده از فولاد ضد زنگ تعادل بهینه بین استحکام ، مقاومت در برابر خوردگی و مقرون به صرفه بودن ارائه می دهند. توانایی آنها در تحمل مایعات خورنده ، فشارهای زیاد و شرایط سخت محیطی باعث می شود که آنها در تمام مراحل عملیات نفت و گاز ، از اکتشاف تا پالایش ، ضروری باشند.

چه در خطوط لوله زیرزمینی ، سیستم های فرآیند پالایشگاه ، یا سیستم عامل های برون مرزی ، لوله های پوشیده از فولاد ضد زنگ همچنان به عنوان یک راه حل عملی برای یکی از مداوم ترین چالش های صنعت - سازش ، ارزش خود را اثبات می کنند. با پیشرفت فناوری و روش های تولید ، استفاده از آنها حتی بیشتر گسترش می یابد و از زیرساخت های انرژی ایمن تر و پایدارتر در سراسر جهان پشتیبانی می کند. $ $

با ما تماس بگیرید